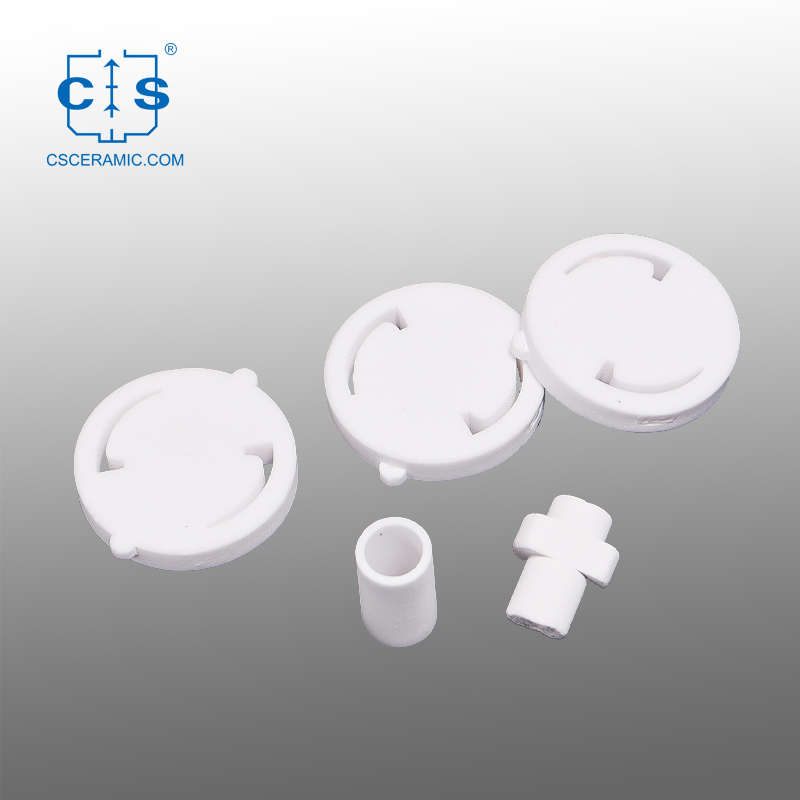

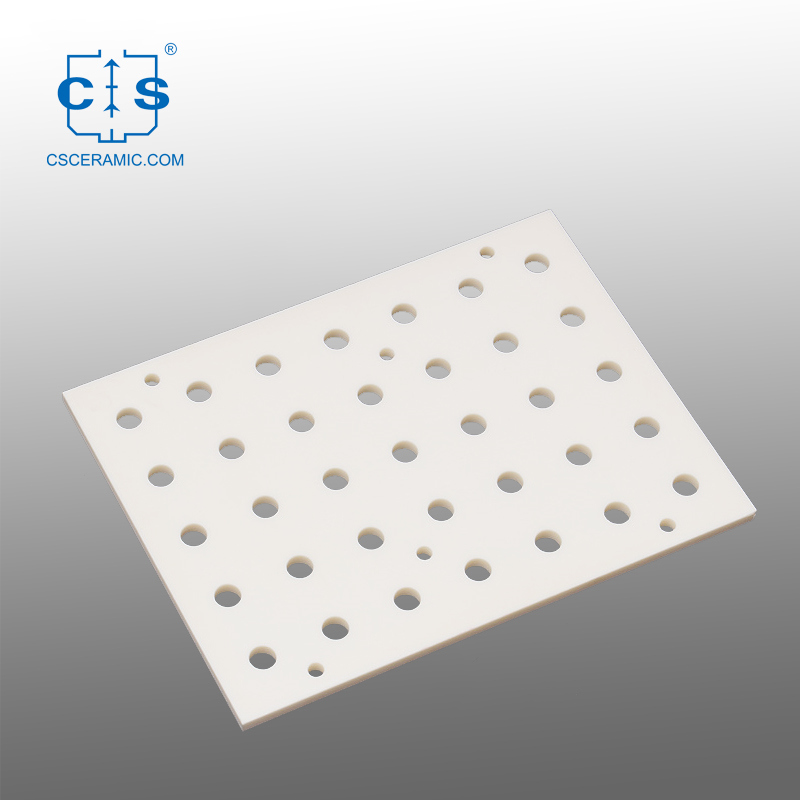

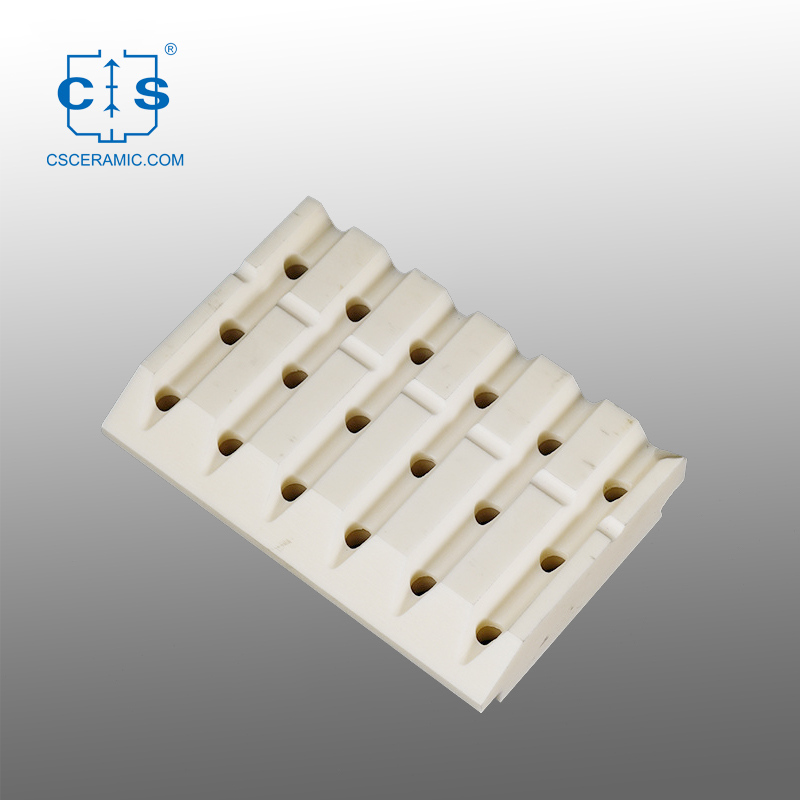

El prensado isostático es una técnica fundamental entre los diversos métodos empleados para dar forma a z.cerámica irconia . Aprovechando la incompresibilidad de los medios líquidos y su capacidad para distribuir uniformemente la presión, el prensado isostático introduce un enfoque de fabricación único. Este método está destinado a la producción de productos cerámicos complejos, grandes, delgados y de formas inusuales que los métodos convencionales a menudo tienen dificultades para producir. En este artículo, profundizamos en las complejidades del proceso de prensado isostático para cerámicas de circonio, descubriendo sus pasos y su significado. 1. Preprocesamiento de polvo Para la formación de cerámica de circonio mediante prensado isostático, incluso los polvos más refractarios requieren una fase de preprocesamiento. Al implementar técnicas de granulación, se mejora la fluidez de los polvos cerámicos de circonio. La introducción de aglutinantes y lubricantes sirve para mitigar la fricción dentro del polvo, mejorando en consecuencia la fuerza cohesiva. Esta fase de preprocesamiento alinea los polvos con las demandas específicas de los procesos de conformación de cerámica de circonio. 2. Metodología de configuración El proceso de conformación abarca etapas de carga, presurización, retención de presión y despresurización. Garantizar una distribución uniforme del polvo dentro del molde durante la fase de carga minimiza el riesgo de porosidad. Mantener tasas de presurización constantes garantiza la estabilidad, con velocidades de aplicación de presión ajustadas para adaptarse al polvo cerámico de circonio específico y a la configuración del cuerpo deseada. Los niveles de presurización y tiempos de retención de presión adecuados se eligen en función de las características del polvo cerámico de circonio y la forma del cuerpo verde. Simultáneamente, se determinan las velocidades óptimas de despresurización para evitar defectos estructurales. 3. Diseño de moldes para dar forma La práctica del prensado isostático exige atributos específicos al dar forma a los moldes. Estos moldes necesitan elasticidad y capacidad de retención de forma. Alta resistencia a la tracción y al agrietamiento, así como una resistencia superior al desgaste, son características esenciales de estos moldes. Su resistencia a la corrosión es de suma importancia, asegurando la compatibilidad con el medio sin desencadenar reacciones químicas. Además, los moldes exhiben excelentes propiedades de desmoldeo, facilitando la extracción de la pieza cerámica formada. En conclusión En resumen, hemos explorado las complejidades del proceso de prensado isostático para cerámicas de circonio. La versatilidad de este método es profunda, particularmente en los ámbitos de la investigación experimental y la producción a pequeña escala. Además, es experto en dar forma simultáneamente a múltiples componentes de diferentes geometrías dentro de una única cámara de alta presión. En particular, destaca en la fabricación de componentes cerámicos de circonio de gran tamaño y de diseño intrincado, al mismo tiempo que cuenta con un proceso de producción optimizado que mantiene la asequibilidad. Al adoptar el arte del prensado isostático, el ámbito de la cerámica de circonio avanza aún más, ofreciendo soluciones innovadoras y diseños complejos que elevan las aplicaciones cerámicas a alturas sin precedentes. Gracias por leer. Le invitamos a visitar CS CERAMIC para obtener más información si desea conocer más sobre el material cerámico industrial y la avanzada gama de productos cerámicos que ofrecemos.

info@csceramic.com

info@csceramic.com

+86 18273288522

+86 18273288522