¿Se pueden usar crisoles de cerámica de alúmina en sistemas de calentamiento por inducción?

Los crisoles de cerámica de alúmina han surgido como un componente vital en varios procesos industriales, particularmente en aplicaciones de alta temperatura. Un área en la que estos crisoles han llamado mucho la atención es en los sistemas de calentamiento por inducción. En este artículo, profundizaremos en la relación entre los crisoles de cerámica de alúmina y el calentamiento por inducción, los factores a considerar antes de usarlos en dichos sistemas y cómo la temperatura afecta a los diferentes materiales durante el proceso .

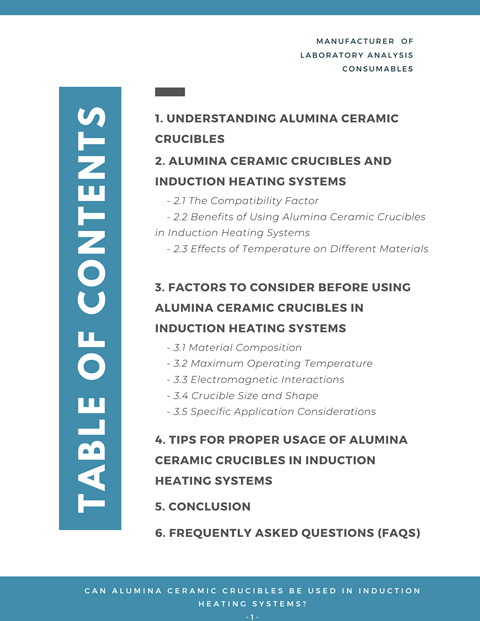

Comprender los crisoles de cerámica de alúmina

Antes de explorar su aplicación en sistemas de calentamiento por inducción, es crucial comprender las propiedades únicas de los crisoles de cerámica de alúmina . Compuestos principalmente de óxido de aluminio, estos crisoles se someten a un proceso de fabricación a alta temperatura que da como resultado una estructura densa, fuerte y químicamente resistente. Como resultado, sobresalen en ambientes exigentes que involucran temperaturas extremas y sustancias corrosivas.

Crisoles de cerámica de alúmina y sistemas de calentamiento por inducción

2.1 El factor de compatibilidad

Los sistemas de calentamiento por inducción se han adoptado ampliamente por su eficiencia en la fusión, el tratamiento térmico y la sinterización de materiales. Sin embargo, la compatibilidad de los crisoles de cerámica de alúmina con los sistemas de calentamiento por inducción depende de varios factores críticos. Uno de esos factores es la interacción de los campos electromagnéticos generados durante el calentamiento por inducción con el crisol de alúmina.

Si bien los crisoles de cerámica de alúmina son ideales para aplicaciones de alta temperatura, sus propiedades electromagnéticas pueden afectar su rendimiento en el calentamiento por inducción. La respuesta de los crisoles a los campos electromagnéticos debe evaluarse cuidadosamente para garantizar que puedan soportar el proceso de inducción sin comprometer su integridad estructural.

2.2 Beneficios del uso de crisoles cerámicos de alúmina en sistemas de calentamiento por inducción

A pesar de las consideraciones de compatibilidad, el uso de crisoles cerámicos de alúmina en sistemas de calentamiento por inducción ofrece varias ventajas significativas. Algunos de los beneficios clave incluyen:

- Resistencia al choque térmico

Los crisoles de cerámica de alúmina exhiben una alta resistencia al choque térmico, lo que los hace ideales para ciclos rápidos de calentamiento y enfriamiento durante los procesos de inducción.

- Resistencia química

Estos crisoles demuestran una excelente resistencia química, lo que garantiza la compatibilidad con una amplia gama de materiales y sustancias.

- Fuerza mecánica

Los crisoles de cerámica de alúmina poseen una resistencia mecánica superior, lo que reduce el riesgo de agrietamiento o falla durante la manipulación y el procesamiento.

- Baja Porosidad

La baja porosidad de estos crisoles evita la contaminación, asegurando la pureza de los materiales que se procesan.

- Rentabilidad

Con su mayor vida útil y durabilidad, los crisoles de cerámica de alúmina ofrecen rentabilidad a largo plazo.

2.3 Efectos de la temperatura en diferentes materiales

El calentamiento por inducción implica someter los materiales a altas temperaturas para lograr los resultados deseados. El comportamiento de los materiales bajo diferentes condiciones de temperatura es una consideración crítica. Algunos materiales pueden sufrir cambios de fase, reacciones químicas o modificaciones estructurales cuando se exponen a calor extremo. Comprender los efectos de la temperatura en diferentes materiales es esencial para el éxito de los procesos de calentamiento por inducción utilizando crisoles de cerámica de alúmina.

Factores a considerar antes de usar crisoles cerámicos de alúmina en sistemas de calentamiento por inducción

3.1 Composición de materiales

La composición del material de la sustancia a calentar es un factor crítico a considerar cuando se utilizan crisoles de cerámica de alúmina en sistemas de calentamiento por inducción. Diferentes materiales pueden interactuar de manera diferente con los crisoles de cerámica de alúmina a altas temperaturas, afectando potencialmente tanto al material como al crisol en sí.

Algunos materiales pueden presentar reacciones químicas con la alúmina, lo que lleva a la contaminación o degradación del crisol. Es fundamental analizar minuciosamente la compatibilidad del material con el crisol antes de iniciar el proceso de calentamiento por inducción. Los fabricantes e investigadores deben consultar las tablas de compatibilidad de materiales y realizar pruebas exhaustivas para garantizar el uso seguro y eficiente de los crisoles de cerámica de alúmina para materiales específicos.

3.2 Temperatura máxima de funcionamiento

Los sistemas de calentamiento por inducción pueden alcanzar temperaturas extremadamente altas, según la aplicación. Antes de utilizar crisoles de cerámica de alúmina, es fundamental determinar la temperatura máxima de funcionamiento del sistema de inducción y asegurarse de que el crisol pueda soportar estas temperaturas sin comprometer su integridad estructural.

Los crisoles de cerámica de alúmina son conocidos por su excepcional estabilidad térmica y pueden soportar temperaturas de hasta miles de grados Celsius. Sin embargo, es fundamental verificar los límites de temperatura específicos del crisol elegido y evitar someterlo a temperaturas superiores a su capacidad nominal. Exceder la temperatura máxima de funcionamiento puede provocar la falla del crisol, lo que resulta en pérdida de material y daños potenciales al sistema de calentamiento por inducción.

3.3 Interacciones electromagnéticas

El calentamiento por inducción se basa en campos electromagnéticos para generar calor dentro del material que se procesa. Como los crisoles de cerámica de alúmina son materiales eléctricamente aislantes, pueden interactuar con los campos electromagnéticos durante el calentamiento por inducción.

Para minimizar las interacciones electromagnéticas, son necesarias medidas de aislamiento adecuadas. Los materiales refractarios, como el nitruro de boro, se pueden utilizar como barrera entre el crisol de alúmina y la bobina inductora. Estos materiales ayudan a reducir la influencia de los campos electromagnéticos en el crisol, asegurando su estabilidad y evitando efectos no deseados en el proceso de calentamiento por inducción.

3.4 Tamaño y forma del crisol

El tamaño y la forma del crisol de cerámica de alúmina impactan significativamente en la eficiencia y uniformidad del calentamiento por inducción. El tamaño del crisol debe elegirse con cuidado, considerando la cantidad de material a procesar y el equipo de calentamiento por inducción disponible.

Un crisol más grande puede ser adecuado para el procesamiento por lotes, lo que permite el calentamiento simultáneo de una mayor cantidad de material. Por otro lado, los crisoles más pequeños son ideales para experimentos o procesos con cantidades limitadas de material, lo que garantiza un mejor control y uniformidad de la temperatura.

La forma del crisol también juega un papel en la distribución del calor. Los crisoles con bases más anchas y alturas más bajas promueven un calentamiento uniforme, evitando gradientes de temperatura y minimizando el riesgo de falta de uniformidad del material durante el calentamiento por inducción.

3.5 Consideraciones de aplicaciones específicas

Antes de emplear crisoles de cerámica de alúmina en sistemas de calentamiento por inducción, es fundamental tener en cuenta los requisitos específicos de la aplicación. Diferentes aplicaciones pueden exigir propiedades de crisol únicas, como conductividad térmica, resistencia química y pureza.

Por ejemplo, las aplicaciones que involucran reacciones químicas agresivas pueden requerir el uso de crisoles cerámicos de alúmina de alta pureza para evitar la contaminación. Por el contrario, los procesos de alta temperatura pueden requerir crisoles con excelente estabilidad térmica.

Los investigadores e ingenieros deben evaluar cuidadosamente las necesidades específicas de la aplicación y elegir el crisol de cerámica de alúmina más adecuado en consecuencia. La combinación adecuada de las propiedades del crisol con la aplicación garantiza un rendimiento, una eficiencia y una seguridad óptimos durante los procesos de calentamiento por inducción.

Consejos para el uso adecuado de crisoles cerámicos de alúmina en sistemas de calentamiento por inducción

El uso adecuado de los crisoles de cerámica de alúmina en los sistemas de calentamiento por inducción es fundamental para garantizar su longevidad y un rendimiento óptimo. Vamos a detallar más los consejos clave para usar estos crisoles de manera efectiva:

Precalentamiento Gradual

Precalentar el crisol de cerámica de alúmina gradualmente es esencial para evitar el choque térmico. Los cambios de temperatura rápidos y extremos pueden causar estrés dentro del crisol, lo que provoca grietas o fallas. El precalentamiento gradual permite que el crisol se expanda de manera uniforme, lo que reduce el riesgo de daños.

Evite los cambios bruscos de temperatura

Del mismo modo, durante el proceso de calentamiento y enfriamiento, se deben evitar los cambios bruscos y bruscos de temperatura. Los crisoles de cerámica de alúmina exhiben una excelente resistencia al choque térmico, pero no son inmunes a las rápidas fluctuaciones de temperatura. Un enfoque gradual asegura que la integridad estructural del crisol permanezca intacta.

Usar materiales refractarios

Para minimizar las interacciones electromagnéticas con el crisol, se recomienda utilizar materiales refractarios como capas aislantes. La colocación de materiales refractarios apropiados entre el crisol de alúmina y la bobina inductora actúa como amortiguador, reduciendo la influencia de los campos electromagnéticos en el crisol y mejorando su estabilidad.

Tratar con cuidado

Los crisoles de cerámica de alúmina son resistentes pero requieren un manejo cuidadoso durante los procesos de carga y descarga. El mal manejo puede provocar grietas o daños en el crisol, comprometiendo su rendimiento y longevidad. Es esencial utilizar las herramientas adecuadas y tener cuidado al manipular el crisol.

Limpieza y mantenimiento regulares

La limpieza y el mantenimiento regulares son cruciales para prolongar la vida útil de los crisoles de cerámica de alúmina y preservar su rendimiento. Después de cada uso, elimine suavemente los residuos sólidos restantes. Inspeccione periódicamente el crisol en busca de signos de desgaste o daños. Limpiar con un detergente suave y enjuagar a fondo evitará la contaminación y asegurará la pureza del crisol para uso futuro.

Siguiendo estos consejos de uso y considerando los factores específicos discutidos anteriormente, las industrias y los investigadores pueden aprovechar al máximo los crisoles de cerámica de alúmina en sus procesos de calentamiento por inducción. Las propiedades sobresalientes de estos crisoles contribuyen a aplicaciones de alta temperatura eficientes y exitosas, fomentando avances en varios campos industriales.

Conclusión

Los crisoles de cerámica de alúmina han demostrado ser activos valiosos en los sistemas de calentamiento por inducción. Su excepcional resistencia al choque térmico, resistencia química y resistencia mecánica los convierten en una opción ideal para aplicaciones de alta temperatura. Sin embargo, garantizar su compatibilidad con procesos de calentamiento por inducción específicos requiere una cuidadosa consideración de varios factores, incluida la composición del material, los efectos de la temperatura y las interacciones electromagnéticas. Al comprender estos aspectos y seguir las pautas de uso adecuadas, las industrias pueden optimizar sus procesos de calentamiento por inducción y beneficiarse del rendimiento superior de los crisoles de cerámica de alúmina.

Preguntas frecuentes (FAQ)

1. ¿Se pueden usar crisoles de cerámica de alúmina para aplicaciones de fusión de metales?

Sí, los crisoles de cerámica de alúmina se pueden usar para aplicaciones de fusión de metales, especialmente para metales no ferrosos.

2. ¿Los crisoles de cerámica de alúmina son compatibles con sustancias ácidas?

Sí, los crisoles de cerámica de alúmina exhiben una excelente resistencia química, lo que los hace compatibles con sustancias ácidas.

3. ¿Cómo se comparan los crisoles de cerámica de alúmina con los crisoles de grafito en términos de rendimiento?

Los crisoles de cerámica de alúmina ofrecen una mejor resistencia al choque térmico y estabilidad química en comparación con los crisoles de grafito.

4. ¿Se pueden reutilizar los crisoles de cerámica de alúmina después de que se haya procesado un material en ellos?

Sí, los crisoles de cerámica de alúmina se pueden reutilizar después de una limpieza e inspección adecuadas.

5. ¿Cuál es la vida útil típica de un crisol de cerámica de alúmina en un sistema de calentamiento por inducción?

La vida útil de un crisol de cerámica de alúmina depende de varios factores, pero puede oscilar entre varios meses y años con el cuidado adecuado.

Gracias por leer. Le invitamos a visitar CSCERAMIC para obtener más información si desea conocer más sobre el material cerámico industrial y la gama avanzada de productos cerámicos que ofrecemos.

info@csceramic.com

info@csceramic.com

+86 18273288522

+86 18273288522